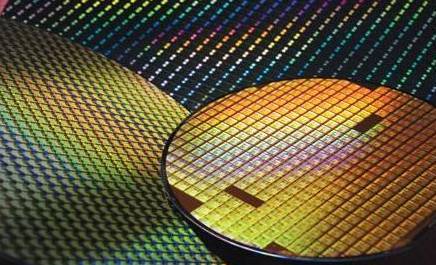

電鍍工藝

電鍍過程是金屬化(Metalization)的過程,也就是將電鍍液中的金屬離子電鍍到晶圓表面,以形成金屬互連,在IC晶圓制造流程中是重要的一環(huán)。

芯片凸點電鍍的典型加工流程

目前,比較典型的凸點制作工藝流程主要包括焊料凸點制作和金凸點制作。

焊料凸點制作工藝流程:

清洗→濺射Ti/Cu→光刻1→電鍍Cu/Ni→去膠→腐蝕→介質(zhì)制作→光刻2→腐蝕介質(zhì)→去膠→濺射Ti/Cu→光刻3→鍍Cu/Ni→鍍焊料→去膠→腐蝕Cu→腐蝕Ti→硅片回流→檢測凸點→劃片分割→成品。

金凸點制作工藝流程:

清洗→濺射TiW/Au→厚膠光刻→掃膠→電鍍Au→去膠→清洗→腐蝕Au→腐蝕TiW→退火→檢測→成品。

一般來說,凸點制備過程中,主要采用電鍍銅、鎳、金、錫鉛、錫銀等鍍種,一些特殊的凸點工藝還使用金錫、錫、銀、銦、化學(xué)鍍鎳等鍍種。

電鍍設(shè)備

電鍍過程中主要涉及電鍍設(shè)備和電鍍液兩部分,因此電鍍設(shè)備和電鍍液的好壞,直接決定了電鍍效果的優(yōu)劣。

2013年,日本的電鍍公司開發(fā)了一種適用于200毫米以下(4-8寸)的半導(dǎo)體晶圓的全自動電鍍機。

該產(chǎn)品沿用了其獨特的攪拌杯式結(jié)構(gòu),可以強烈攪動晶片表面上的電鍍液,因此可以改善在深孔中的可嵌入性和均勻的電鍍沉積性,并且還可以實現(xiàn)高密度電流的高速電鍍,從而減少了電鍍杯的數(shù)量。

此外,通過采用雙機械臂來提高運輸效率,從根本上改進了傳統(tǒng)產(chǎn)品的結(jié)構(gòu)。與寬3,400毫米、深1,950毫米,每月產(chǎn)量為12780片的傳統(tǒng)系列相比,它的尺寸減少了40%,但生產(chǎn)速度提升到了約1.5倍。

全自動電鍍設(shè)備

半導(dǎo)體晶圓杯型實驗設(shè)備

兩年后的2015年,又開發(fā)出了用于半導(dǎo)體晶圓的小型電鍍實驗裝置,該裝置可實現(xiàn)類似于量產(chǎn)機型的電鍍效果。

該設(shè)備是用于制造2到8英寸半導(dǎo)體晶片的小型電鍍實驗設(shè)備,只能在普通設(shè)備的100V電壓和壓縮空氣下運行。除了金,銀,鈀,銅,鎳等外,還有多種兼容的電鍍液,包括合金和無鉛電鍍液,電鍍液的體積減少到不足10升,約為浸鍍型的一半,從而降低了實驗成本。

此外,通過使用該公司自己的Stir Cup作為電鍍杯,使其達到了批量生產(chǎn)水平的電鍍質(zhì)量,并具有優(yōu)異的鍍膜厚度均勻性、除泡性以及深孔嵌入性。伴隨著離子供應(yīng)的增加,電流密度的升高也縮短了電鍍時間。

而且,與購買量產(chǎn)機型進行實驗相比,可以以三分之一到四分之一的價格引入該機器,極大地控制住了實驗成本。

實驗機,尺寸僅有寬800 x 長700 x 高1000 mm(正面)

同時,搭配日本公司獨有的鍍液,更是可以達到優(yōu)良的電鍍效果,免去重新電鍍的麻煩和損失,大大減少貴金屬的成本。

上一信息:干法刻蝕與濕法刻蝕

Copyright © 2002-2022 北京三吉世紀科技有限公司版權(quán)所有 京ICP備14025030號-1 北京市開發(fā)區(qū)分局11030102011349